硅橡胶的改性

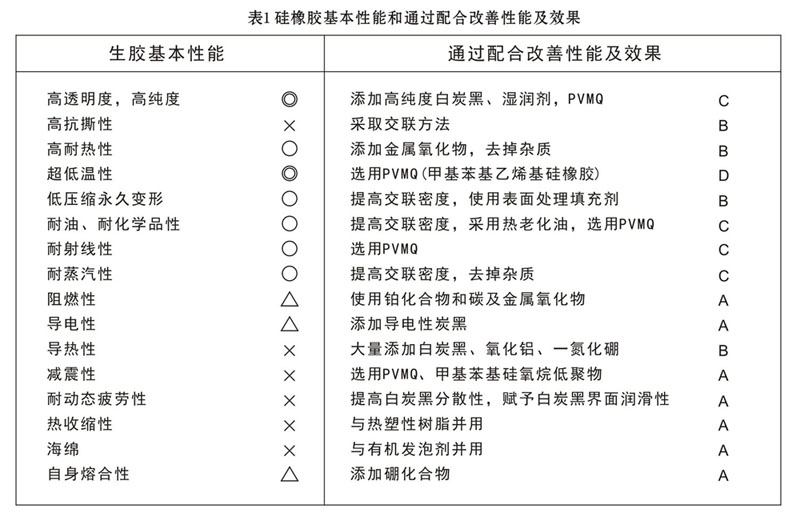

硅橡胶制品品种繁多,应用领域亦十分广泛,所要求的性能各不相同。为了满足各种制品环境使用要求和性能技术指标,必须对硅橡胶进行性能改性,目前常采用的改性方法有并用改性、填充改性、增强改性、功能改性、其他改性等。改性的目的主要是调节橡胶的各种性能使其满足使用要求。要做到这些需要正确掌握调节硫化胶物理机械性能的方法。现就硫化胶主要性能项目的调节方法,简述如下:

(1)拉伸强度 补强填充剂能赋予硫化胶较高的强力,其中以表面处理白炭黑较好。如采用表面处理的高补强白炭黑(表面处理的沉淀法白炭黑)60~70份时(生胶00份),乙烯基硅橡胶和苯基硅橡胶的硫化胶的拉伸强度可达12~13MPa,当使用沉淀法白炭黑或气相白炭黑时,用量在50~60份时强力较好,超过60份时强力反而下降;采用弱补强性填充剂,用量需达100~150份才具有一定的实用强力。二段硫化温度低,时间短,硫化胶具有较高的拉伸强度;延长二段硫化时间,提高硫化温度,使拉伸强度逐步降低。

(2)伸长率 表面处理白炭黑赋予硫化胶较高的伸长率(500%~600%).在含气相白炭黑的胶料中增加结构控制剂用量或在一般胶料中适当减少硫化剂的用量,均能增大硫化胶的伸长率,但水久变形也增大,硬度降低。一般来说,补强填充剂用量较少的硫化胶伸长率较大,但拉伸强度和硬度偏低。二段硫化时间短的硫化胶具有较大的伸长率。

(3)硬度 在一定硫化条件下,硬度的提高或降低,可以采用增加或减少补强填充剂用量的方法来调节。当配方中用二苯基硅二醇作结构控制剂时,也可用改变二苯基硅二醇用量的方法来调节。增加硫化剂用量可提高硬度,但伸长率会降低。延长二段硫化时间也可提高硬度。

(4)撕裂强度 经表面处理的沉淀法自炭黑能赋予乙烯基硅橡胶和苯基硅橡胶硫化胶较高的撕裂强度,比一般气相白炭黑高一倍以上。适当增加气相白炭黑或结构控制剂用量也有助于提高硫化胶的撕裂强度。采用沉淀法白炭黑时,硫化胶的撕裂强度较低。

(5)压缩永久变形 二段硫化条件对硫化胶的压缩永久变形性能化时间,提高烘箱温度,能显著改善硫化胶压缩永久变形性能。采用通用型硫化剂(如)、DUBP)的硫化胶压缩永久变形要比采用乙烯基专用型硫化剂(如 DBPMH、BPO、DCP)的硫化胶压缩永久变形增大。补强填充剂用量愈大,压缩永久变形也愈大。

(6)耐热性 硅橡胶是以聚二有机硅氧烷(硅酮聚合物)为主要原料,添加气相白炭黑、沉淀白炭黑等补强剂,硅藻土、石英粉等填充剂,以及各种添加剂和交联剂等制成的。与天然橡胶、合成橡胶相比,硅橡胶的耐热性甚优。

橡胶的热老化有两种,一是从侧链甲基上分离出的H原子硬化老化;二是分子链断链的软化老化。

(7)透气性 Si-O键的距离比CC键的长,而且Si-OSi的键角(130160)比聚乙烯(110)的大。因此,硅橡胶的透气性好,可以利用单组分密封胶与空气中的湿气反应产生固化这一性能。正因为如此,硅橡胶不能用于制造轮胎内胎和胶其他材料迁移到硅橡胶上。如颜色从与硅橡胶接触管。存在的题是,颜色和油脂的塑料向硅橡胶迁移,从其他合成橡胶中析出的防老剂等向硅橡胶迁移。若用原子吸收光谱来分析,则往往可以从迁移部分中检查出很多硫黄和胺。用热天平分析也是简便有效的方法。通过对比正常部分和异常部分的重量差,往往可以确定其原因所在。硫黄和胺导致硅橡胶的主链被切断,必须采取对策以避免硫黄和胺与硅橡胶接触。

(8)阻燃性 硅橡胶是一种耐热性优异、难以燃烧的聚合物(然而将其直接对着火苗也会燃烧)。有一种方法可以不用卤化合物而使硅橡胶具有阻燃灭焰性。即在硅橡胶中添加铂,将铂与其他化合物并用,以改善硅橡胶硫化胶的阻燃性。

阻燃硅橡胶具有发烟量少、不产生腐蚀性气体以及燃烧后残留有白炭黑绝缘层等其他合成橡胶所不具有的特点。

(9)减震性 硅橡胶的弹性优异,通过生胶与填充剂配合也可制得回弹性超过80%的制品。利用硅橡胶的这种回弹性将其作为键盘橡胶按键材料,是硅橡胶的一大用途。具有回弹性的硅橡胶缺乏减震性能,故不能作为减震橡胶使用。

(9)减震性 硅橡胶的弹性优异,通过生胶与填充剂配合也可制得回弹性超过80%的制品。利用硅橡胶的这种回弹性将其作为键盘橡胶按键材料,是硅橡胶的一大用途。具有回弹性的硅橡胶缺乏减震性能,故不能作为减震橡胶使用。

(10)耐寒性 主要由生胶品种决定(苯基含量在6%~11%的低苯基硅橡胶具有最好的耐低温性能),二段硫化程度(由硫化胶的硬度和伸长率判断)对耐寒性也有定影响。一般说来,硫化程度愈低(硫化胶硬度低,伸长率大),硫化胶的脆化温度也愈低,耐寒性好。

(11)耐油、耐溶剂性 主要由生胶品种决定(氟硅橡胶、腈硅橡胶具有较好的耐油、耐溶剂性),增加补强填充剂用量可提高硫化胶的耐油、耐溶剂性能。为兼顾强力和耐油、耐溶剂性能,以采用白炭黑和弱补强填充剂并用较为适宜。提高二段硫化温度和延长硫化时间,也能适当改进硫化胶的耐油、耐溶剂性能。想要了解更多关于橡胶助剂(硫化促进剂,环保发泡剂等)的知识,请继续关注欧文新材料,每天都有好文分享。

上一篇:硅橡胶的加工工艺