再生胶的生产工艺和再生机理

再生胶是指废旧硫化橡胶经过粉碎、加热、机械处理等物理化学过程,使其从弹性状态转变成具有塑性和黏性的、能够再硫化的橡胶,简称再生胶。

1.再生胶的生产工艺方法

再生胶的生产,中国目前主要采用水油法、油法和高温动态脱硫法。橡胶促进剂生产厂家欧文新材料为您提供最优质的产品及服务。

(1)油法工艺简单,厂房无特殊要求,建厂投资低,生产成本少,无污水污染。但再生效果差,再生胶性能偏低,对胶粉粒度要求较小(28~30目),适合于胶鞋和杂胶品种及中小规模生产。

(2)水油法工艺复杂,厂房为楼房,有特殊要求,生产设备多,建厂投资大,胶粉粒度要求较小,生产成本较高。有污水排放,所以应有污水处理设施。但再生效果好,再生胶质量高且较稳定,特别对含天然橡胶成分多的废胶能生产出优级再生胶。适合于轮胎类、胶鞋类、杂胶类等废胶品种和中大规模生产。

(3)高温动态脱硫法废胶不需粉碎很细,一般20目左右即可。适用胶种广,天然橡胶、合成橡胶的废胶均可脱硫,且脱硫时间短,生产效益好。纤维含量可达10%,高温时可全部炭化。没有污水排放,对环境污染小,再生胶质量好,生产工艺较简单等。但设备投资较油法大,脱硫工艺条件要求严格,适合于各类废胶品种和中大规模生产。另外,快速脱硫法、化学处理法和微波法的研究都取得了进展,并且在一些厂投入生产。

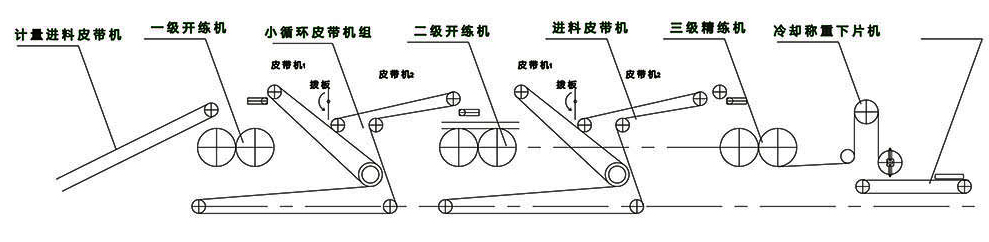

不论采用何种再生方法,再生胶的制造工艺都分为废胶分类、切胶、洗胶、粉碎、再生精炼等工段或工序。切胶、洗胶、粉碎等为前道工序也称废胶处理工段,其目的是制造出胶粉。再生工段是关键工段,目的是使硫化胶粉再生获得塑性,所谓“再生”即由此而来。捏炼、滤胶、精炼是最后工序,也称精炼工段,其目的是对再生后的胶粉进行精制加工制成再生胶成品。

2.再生胶的再生机理

再生胶的主要反应过程叫“脱硫”(或再生)。脱硫原系指丛硫化橡胶中把结合硫黄脱出而成为未硫化状态,也是一个与硫化相反的过程。然而,这在实际生产中是不可能的。真实的情况只能使硫化胶发生部分降解,破坏原有的网状结构,从而使废旧硫化胶的可塑性得到定的恢复。再生作用的实质是热、氧、机械力和化学再生剂的综合降解作用。通过这些降解作用促使硫化胶分子在交联点及交联点间的分子主链处发生不规则的断裂。这种不规则的断裂,导致了再生胶中包括两部分物质,即可溶于三氯甲烷的溶胶部分与不溶于三氯甲烷的凝胶部分。由于交联键和分子链降解,溶胶部分脱离开了硫化胶的总网络,它们的分子量可从几千到几百万。凝胶部分则仍保持硫化胶的三维空间结构,只是由于降解而呈非常疏松的结构状。

上一篇:导电填料的选择

下一篇:影响硫化胶再生的主要因素