配方设计与胶料工艺性能的关系之焦烧性

工艺性能通常指生胶或混炼胶(胶料)硫化前在工艺设备上可加工性的综合性能。工艺性能的好坏不仅影响产品质量,而且影响生产效率、产品合格率、能耗等一系列与产品成本有关的要素。研究生胶或胶料的工艺性能即解决加工艺可行性问题,是橡胶加工厂至关重要的关键环节之一,也是配方设计的主要依据之一。工艺性能主要包括如下几方面:①生胶和胶料的黏弹性,如黏度、压出性、压延性、收缩率、冷流性(挺性);②混炼性,如分散性、包辊性;③自黏性;④硫化特性,如焦烧性硫化速度、硫化程度、抗硫化返原性。胶料在存放或操作过程中产生早期硫化的现象叫焦烧。通常在设计胶料配方时,必须保证在规定的硫化温度下硫化时间最短,在加工温度下焦烧时间最长,胶料的焦烧性通常用120℃时的门尼焦烧时间t5表示。各种胶料的焦烧时间,视其工艺过程、工艺条件和胶料硬度而异。一般软的胶料为10~20min;大多数胶料(不包括高填充的硬胶料或加工温度很高的胶料)为20~35min;高填充的硬胶料为35-80min。

1.橡胶结构的影响

胶料的焦烧倾向性,与其主体材料的橡胶不饱和度有关。例如不饱和度小的丁基橡胶焦烧倾向性很小;而不饱和度大的异戊橡胶则容易产生焦烧现象。丁苯橡胶并用不饱和度大的天然橡胶后,焦烧时间缩短。

2.硫化体系的影响

从配方设计来考虑,引起焦烧的主要原因是硫化体系选择不当。为使胶料具有足够的加工安全性,应尽量选用迟效性或临界温度较高的促进剂,也可添加防焦剂来进一步改善。选择硫化体系时,应首先考虑促进剂本身的焦烧性能,选择那些结构中含有防焦官能团ss—等)、辅助防焦基团(如羰基、羧基、磺酰基、磷酰基、硫代磷酰基和苯并噻唑基)的促进剂。次磺酰胺类促进剂即是一种焦烧时间长、硫化速度快、硫化曲线平坦、综合性能较好的促进剂,其加工安全性好,适用于厚制品硫化。各种促进剂的焦烧时间依下列顺序递增:ZDC<TMTD<M<DM<CZ<NS<NOBs<DZ。单独使用次磺酰胺类促进剂时,其用量约为0.7质量份左右。为了保证最适宜的硫化性质,常常采用几种类型促进剂并用的体系,其中一些用于促进硫化,另一些则用于保证胶料加工安全性。

不同类型促进剂的作用特征取决于它们的临界温度。例如,在天然橡胶中各种促进剂的有效作用起始温度:ZDC为80℃;TMTD为110℃;M为12℃:DM为126℃常用的促进剂TMTD,其硫化诱导期极短,可使胶料快速硫化。为了防止焦烧,可与次磺酰胺类(如CZ)、噻唑类(如DM)并用;但不能与促进剂D或二硫代氨基甲酸盐并用,否则将会使胶料的耐焦烧性更加劣化。单独使用秋兰姆类的胶料,即使不加硫黄或少加硫黄,其焦烧时间都比较短。在这种情况下·并用次磺酰胺类或噻唑类促进剂同时减少秋兰遇促进剂用量,则可延长其焦烧时间。

胍类促进剂(如促进剂D)的热稳定性高,以其为主促进剂,胶料的焦烧时间长,硫化速度慢。硫代氨基甲酸盐类促进剂,会急剧缩短不饱和橡胶胶料的焦烧时间;并用胍类促进剂时,焦烧时间会进一步缩短。因此二硫代氨基甲酸盐类促进剂适于在低不饱和度橡胶(如丁基穠胶)中使用,也适于在低温硫化或室温硫化的不饱和橡胶中应用。

在含有噻唑类和次磺酰胺类的NR胶料中,加入DTDM可以提高胶料的抗焦烧性。在丁苯橡胶胶料中加入DTDM,抗焦烧效果较小。用有机过氧化物硫化的胶料,一般诱导期在氯丁橡胶胶料中,增加氧化镁用量,而减少氧化锌用量,可降低硫化速度,延长焦烧较长,抗焦烧性能较好时间。当然,NA-22的用量也是影响焦烧性的重要因素在含有TMTD和氧化锌的氯化丁基橡胶胶料中,加入氧化镁和促进剂DM均可延长胶料的焦烧时间。

3.防焦剂的影响

防焦剂是提高胶料抗焦烧性的专用助剂,它可提高胶料在贮存和加工过程中的安全性。以往常用的防焦剂有苯甲酸,水杨酸、邻苯二甲酸酐,N亚硝基二苯胺等。但上述防焦剂在衡用中都存在一些问题。例如邻苯二甲酸酐在胶料中很难分散,还能使硫化胶物性降低,并且延迟硫化,当胶料中含有次磺酰胺类或噻唑类促进剂时,防焦效果很小;N亚硝基二苯胺在以次磺酰胺为促进剂的胶料中,防焦效果较好,但加工温度超过100℃时,其活性下降,120℃时防焦作用不大,135℃会分解而失去活性,分解后放出的气体产物,使制品形成气孔。此外这种防焦剂还会延迟硫化、降低硫化胶的物理性能。

为了解决上述防焦剂存在的问题,近年来研制了一些效果极佳的防焦剂,其中防焦剂PⅥI(N-环己基硫代邻苯二甲酰亚胺)获得了广泛的应用。采用PⅥI不仅可以提高混炼温度,改善胶料加工和贮存的稳定性,还可使已焦烧的胶料恢复部分塑性。和以往常用的其他防焦剂不同,PⅥ不仅能延长焦烧时间,而且不降低正硫化阶段的硫化速度。

4.填充体系的影响

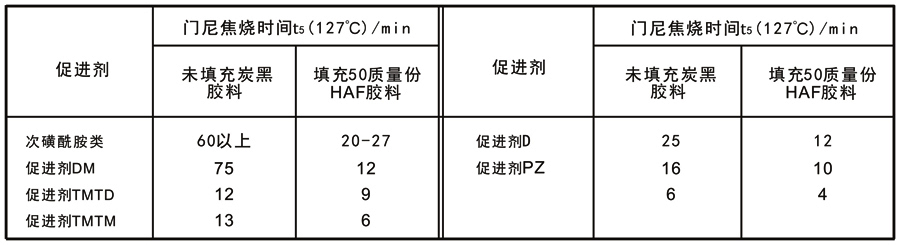

一般说来,N字头炭黑能使胶料的焦烧时间缩短,降低胶料的耐焦烧性。其影响程度主要取决于炭黑的pH值、粒径和结构性。炭黑的pH值越大,碱性越大,胶料越容易焦烧,例如炉法炭黑的焦烧倾向性比槽法炭黑大。炭黑的粒径减小或结构性増大时,由于炭黑会使胶料在混炼时増加生热量,因此炭黑的粒径愈小,结构性愈高,则胶料的焦烧时间愈短。炭黑对胶料耐焦烧性的影响程度,还与所用的硫化促进剂类型有关。表8-31列出了不同促进剂对填充50质量份高耐磨炭黑和未填充炭黑胶料的焦烧时间的影响。在丁苯橡胶和顺丁橡胶胶料中,也有相似的结果。如果采用有效硫化体系时,炭黑的影响减少。有些无机填料(如陶土)对促进剂有吸附作用,会迟延硫化。表面带有一OH基团的填料,如白炭黑表面含有相当数量的一OH,会使胶料的焦烧时间延长,使用时应予以注意。

一般说来,N字头炭黑能使胶料的焦烧时间缩短,降低胶料的耐焦烧性。其影响程度主要取决于炭黑的pH值、粒径和结构性。炭黑的pH值越大,碱性越大,胶料越容易焦烧,例如炉法炭黑的焦烧倾向性比槽法炭黑大。炭黑的粒径减小或结构性増大时,由于炭黑会使胶料在混炼时増加生热量,因此炭黑的粒径愈小,结构性愈高,则胶料的焦烧时间愈短。炭黑对胶料耐焦烧性的影响程度,还与所用的硫化促进剂类型有关。表8-31列出了不同促进剂对填充50质量份高耐磨炭黑和未填充炭黑胶料的焦烧时间的影响。在丁苯橡胶和顺丁橡胶胶料中,也有相似的结果。如果采用有效硫化体系时,炭黑的影响减少。有些无机填料(如陶土)对促进剂有吸附作用,会迟延硫化。表面带有一OH基团的填料,如白炭黑表面含有相当数量的一OH,会使胶料的焦烧时间延长,使用时应予以注意。

5.软化剂和防老剂的影响

胶料中加入软化剂一般都有延迟焦烧的作用,其影响程度视胶种和软化剂的品种而定例如在三元乙丙橡胶胶料中,使用芳烃油的耐焦烧性,不如石蜡油和环烷油。在金属氧化物硫化的氯丁橡胶胶料中,加入20质量份氯化石蜡或癸二酸二丁酯时,其焦烧时间可增加12倍,而在丁腈橡胶胶料中,只增加20%~30%。防老剂对胶料的硫化性质有一定影响。就焦烧性而言,不同防老剂的影响程度也不同,例如防老剂RD对胶料焦烧时间的延长,比防老剂D和4010NA显著除上述配方因素的影响之外,焦烧时间还与加工温度和加工时的剪切速率有密切关系。在考虑胶料的耐焦烧性时,必须予以全面考虑。

上一篇:影响硫化胶再生的主要因素

下一篇:再生胶的使用意义和应用