压出工艺中产生弹性记忆效应的原因是什么?

一、压出工艺的定义

压出是使胶料通过压出机连续地制成各种不同形状半成品的工艺过程。压出工艺的最大优点是生产操作过程的连续性和具有制造任何断面形状的条形制品的可能性,它广泛地用于制造胎面,内胎,胶管以及各种复杂断面形状的空心,实心,包胶等半成品。

二、压出原理

二、压出原理

胶料从加料口填入机筒后,通过螺杆的旋转,使胶料在螺杆与机筒壁之前受到强大的挤压作用,迫使胶料不断向前移动并通过口型,从而得到各种形状的半成品。胶料在机筒内有四种流动形式:顺流、逆流、滞流和涡流。

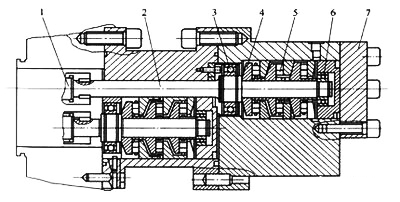

橡胶压出工艺是在压出机( 挤出机)中对混炼胶加热与塑化,通过螺杆的旋转,使胶料在螺杆和机筒简壁之间受到强大的挤压作用,不断向前推进,并借助于口型(口模)压出具有一定断面形状的橡胶半成品(环保促进剂)。压出是橡胶加工基本工艺之一,橡胶的压出与塑料的挤出在设备和加工原理方面基本相似,但由于橡胶和塑料在常温下物理状态不同,因此橡胶的压出有其自身的特点。

在橡胶制品工业中,压出成型的制品应用面很广,如轮胎的胎面、内胎、胶管、胶带、电线电缆外套以及各种异形断面的连续制品都可以用压出成型来加工。此外,压出加工还可用于胶料的过滤、造粒、生胶的塑炼以及上下工序的联动,例如在热炼压延成型之间,压出可以起到前后工序衔接作用。压出工艺操作简单、经济,半成品质地均匀、致密,利用更换口型容易变换制品的规格,其设备压出机占地面积小,结构简单,操作连续,生产率高,因此压出工艺是橡胶工业生产中的重要工艺过程。

三、压出工艺包括哪些工序?

压出工艺一般包括胶料热炼,压出,冷却,裁断及接取工序。除热炼外其它工序均组成联动化作业。

四、压出前胶料为什么要进行热炼?

胶料在进入压出机前,需在开炼上进行热炼,目的是进一步提高混炼胶的均匀性和热可塑性,使之易于压出,得到规格准确,表面光滑的半成品。胶料的热可塑性越高,流动性越好,压出越容易。但热可塑性太高时,胶料太软,会使压出物缺乏挺性,变形下蹋。因此要防止过度热炼,热炼条件控制如下:

粗炼:低温薄通,温度45℃左右,辊距1—2毫米

细炼:温度较高,60—70℃ 辊距5—6毫米

压出时,胶料流经口型后由弹性效应引起半成品长度减小(收缩)和断面增大(膨胀)。胶料进入压出机后,在螺杆推动下向前流动的过程中,橡胶分子在外力作用下产生两种形变:一种是不可逆的塑性形变;另一种是由分子链构象变化引起的可逆的高弹形变。前者是真实的流动,而后者则是非真实流动。压出膨胀即是由这种弹性形变所造成的。压出时产生的高弹形变,主要是由橡胶分子的松弛特性造成的。因为胶料在压出机的机身内,流动速率较小,橡胶分子链基本上呈卷曲状态,而进入口型后,直径变小,流动速率变大,沿流动方向出现速率梯度,加上靠近内壁的分子链受到摩擦力的作用,对胶料产生拉伸力,因而使得分子链部分拉直,离开口型后易产生可恢复原状的高弹形变。

如果胶料在口型中停留的时间较长,那么部分拉直了的分子链来得及松弛,即来得及消除高弹形变,只留下不可逆的塑性形变。这样,胶料离开口型后也不存在高弹形变,只有塑性形变,即压出后也不会产生膨胀和收缩现象。与此相反,如果流动速率较快,胶料在口型中停留时间较短,部分拉直了的分子链在口型里来不及松弛回缩,这时即把弹性形变带出口型之外。由于离开口型后胶料处于无应力约束的自由状态,那些部分拉直了的分子链就会卷曲回缩再转变为卷曲状态,结果出现长度回缩、经向膨胀的现象。这种膨胀现象的产生,实质上是由于橡胶大分子链具有一种恢复原来卷曲状态的本能,仿佛有“记忆”一样,记忆着进入口型之前的状态(构象),压出后要恢复原状。这种现象即所谓的弹性记忆效应。弹性记忆效应最常用的表示方法是压出口型膨胀率:

如果胶料在口型中停留的时间较长,那么部分拉直了的分子链来得及松弛,即来得及消除高弹形变,只留下不可逆的塑性形变。这样,胶料离开口型后也不存在高弹形变,只有塑性形变,即压出后也不会产生膨胀和收缩现象。与此相反,如果流动速率较快,胶料在口型中停留时间较短,部分拉直了的分子链在口型里来不及松弛回缩,这时即把弹性形变带出口型之外。由于离开口型后胶料处于无应力约束的自由状态,那些部分拉直了的分子链就会卷曲回缩再转变为卷曲状态,结果出现长度回缩、经向膨胀的现象。这种膨胀现象的产生,实质上是由于橡胶大分子链具有一种恢复原来卷曲状态的本能,仿佛有“记忆”一样,记忆着进入口型之前的状态(构象),压出后要恢复原状。这种现象即所谓的弹性记忆效应。弹性记忆效应最常用的表示方法是压出口型膨胀率:

膨胀率=压出半成品的尺寸/口型尺寸 (4-12)