如何设计抗返原性良好胶料的配方?

返原性是指胶料在140~150℃长时间硫化或在高温(超过160℃)硫化条件下,硫化胶性能下降的现象。具体表现为硫化胶的拉伸强度、定伸应力及动态疲劳性能降低,交联密度下降,表面发黏。从硫化曲线上看,达到最大转矩后,随硫化时间延长,转矩逐渐下降,这是一种过硫现象。橡胶促进剂、OBSH发泡剂请咨询东莞欧文新材料有限公司。

引起硫化返原的原因可以归结为:①交联键断裂及重排,特别是多硫交联键的重排以及由此而引起的网络结构的变化;②橡胶大分子在高温和长时间硫化温度下,发生裂解(包括氧化裂解和热裂解)。

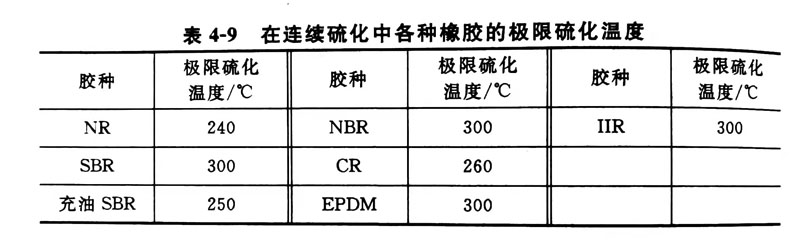

为了减少和消除返原现象,应选择不饱度低的橡胶。在180℃硫化温度下,天然橡胶、顺丁橡胶、丁苯橡胶和三元乙丙橡胶的在180℃×30min条件下的返原率,依下列顺序递减;NR>BR>SBR>EPDM。常见橡胶在高温短时间内的极限硫化温度也不同,见表4-9。

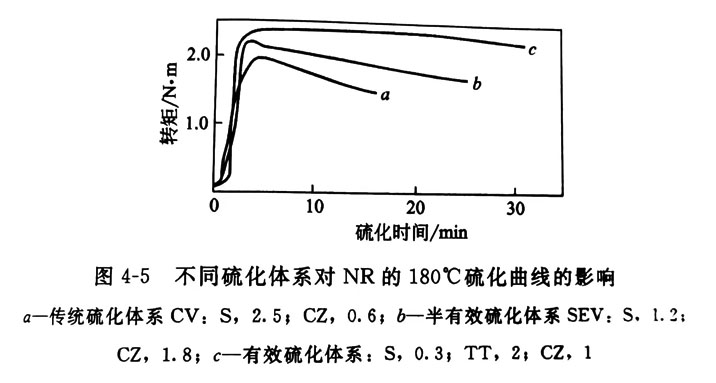

硫化体系是影响天然橡胶硫化返原性的主要因素。不同硫化体系对天然橡胶180℃的硫化曲线的影响如图4-5所示。由图4-5可见,传统硫化体系CV的NR胶料的返原性最为严重,半有效硫化体系的返原性也比较明显,而有效硫化体系则基本上无返原现象(在180℃×30min条件下)。为了提高天然橡胶和异戊橡胶的抗返原性,最好减少硫黄用量,用DTDM(N,N′-二硫代吗啉)代替部分硫黄。经试验研究,天然橡胶的半有效硫化体系中,加入抗返原剂Si-69,可有效提高其抗硫化返原性。

异戊橡胶采用S(0~0.5份)、DTDM(0.5~1.5份)、CZ或NOBS(1~2份)、TMTD(0,5~1.5份)硫化体系的配合,可保证其在170~180℃下的返原性比较小。

丁基橡胶胶料采用S/M/TMTD或S/DM/ZDC的硫化体系时,易在180℃下硫化返原。若采用树脂或TMTD/DTDM作硫化体系,则基本无返原现象。

丁苯橡胶、丁腈橡胶、三元乙丙橡胶等合成橡胶的硫化体系,对硫化温度不像天然橡胶那样敏感。但硫化温度超过180℃时,会导致其硫化胶性能恶化。天然橡胶和顺丁橡胶、丁苯橡胶并用时,可减少其返原程度;硫化体系采用保持硫化剂恒定不变、增加促进剂用量的方法、也可减少其返原程度。