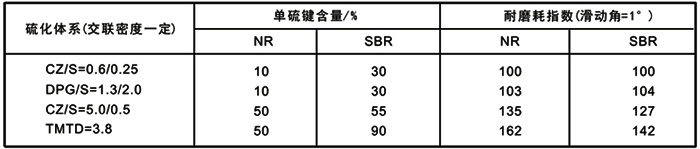

硫化体系与耐磨耗性的关系

(1)交联密度的影响

硫化胶的耐磨耗性随硫化剂用量增加有一个最大值。耐磨耗性达到最佳状态时的最佳硫化程度,随炭黑用量增大及结构性提高而降低,如图82所示。在提高炭黑的用量和结构度时,由炭黑所提供的刚度就会增加。因此保持刚度的最佳值,就必须降低由硫化体系所提供的刚性部分,即适当地降低交联密度或硫化程度。

各种橡胶在不同的使用条件下,其最佳交联程度也不同。天然橡胶和异戊橡胶在卷曲磨耗时,最佳交联程度为300%定伸应力为14~20MPa;顺丁橡胶在300%定伸应力不高时主要是疲劳磨耗,其最佳交联度比天然橡胶明显降低;丁苯橡胶的最佳交联程度介于天然橡胶和顺丁橡胶之间。随轮胎使用条件苛刻程度提高,最佳交联程度呈增大的趋势。

(2)交联键类型的影响

上一篇:温度对橡胶臭氧老化的影响

下一篇:填充体系与耐磨耗性的关系