提高硫化胶耐磨耗性的其他方法

(1)炭黑改性剂 添加少量含硝基化合物的改性剂,可改善炭黑的分散度,提高炭黑与炭黑改性剂添加少橡胶的相互作用,降低硫化胶的滞后损失,可使轮胎的耐磨耗性提高3%~5%。橡胶促进剂生产厂家欧文新材料为您提供最优质的产品及服务。

(2)硫化胶表面处理 使用含卤素化合物的溶液和气体,对丁腈橡胶硫化胶的表面进行处理,可以降低制品的摩擦系数、提高耐磨耗性。例如将丁腈橡胶硫化胶板浸入0.4%溴化钾和0.8%(NH4)2SO4组成的水溶液中,经10min就能获得摩擦系数比原胶板低50%的耐磨胶板。用液态五氟化锑和气态五氟化锑处理丁腈橡胶硫化胶的表面时,可使其摩擦系数和摩擦温度较未氟化时大为降低。试验结果如表8-26所示。

由表8-26可见,液相氟化时,会使强度降低。通过显微镜观察橡胶表面发现,液相氟化时表面稍受破坏。而气相氟化则不会使硫化胶的拉伸强度降低,橡胶表面也未破坏,故气相氟化处理更为有利。用含量为0.3%~20%的一氯化碘或三氯化碘处理液,将不饱和橡胶(如天然橡胶、异戊橡胶、丁苯橡胶、丁腈橡胶、氯丁橡胶)硫化胶在处理液中浸渍10~-30mi,·橡胶表面不产生龟裂,且摩擦系数较低。所用处理液的组分、含量及处理效果见表8-27。

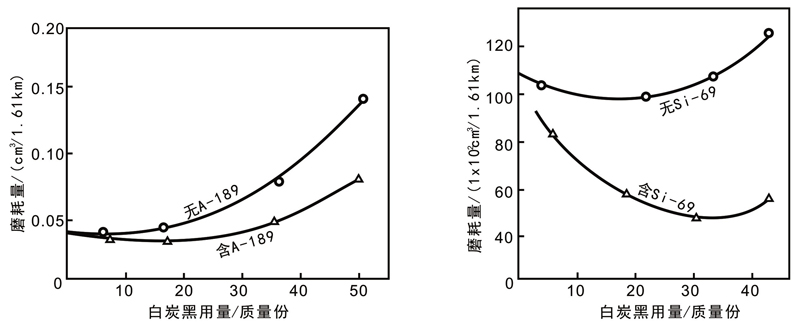

(3)应用硅烷偶联剂和表面活性剂改性填料 使用硅烷偶联剂A-189(y-巯基丙基三甲氧基硅烷)处理的白炭黑,填充于丁腈橡胶胶料中,其硫化胶的耐磨耗性明显提高,见图8-4。用硅烷偶联剂A-189处理的氢氧化铝填充的丁苯橡胶,以及用硅烷偶联剂S-69处理的白炭黑填充的三元乙丙橡胶,其硫化的耐磨耗性均有不同程度的提高,见图8-5。使用低分子量高聚物羧化聚丁二烯(CPB)改性的氢氧化铝,也改善了丁苯橡胶硫化胶的耐磨耗性,见图8-6。用硅烷偶联剂处理陶土和用钛酸酯偶联剂处理碳酸钙,对提高硫化胶的耐磨性均有一定的作用,但其影响程度远不如白炭黑那样明显。

(4)采用橡胶-塑料共混的方法橡塑共混是提高硫化胶耐磨耗性的有效途径。例如用丁腈橡胶和聚氯乙烯共混所制造的纺织皮辊,其耐磨性比单的丁腈橡胶硫化胶提高7~10倍。丁腈橡胶与三元尼龙共混,与酚醛树脂共混均可提高硫化胶的耐磨耗性。

(5)添加固体润滑剂和减摩性材料例如在丁腈橡胶胶料中,添加石墨、二硫化钼、氮化硅、碳纤维等,可使硫化胶的摩擦系数降低,提高其耐磨耗性与油带破坏。

上一篇:填充体系与耐磨耗性的关系

下一篇:橡胶的导电原理和导电填料的选择