影响结合橡胶的因素

一.结合橡胶的概念

结合橡胶也称为炭黑凝胶,指填充的未硫化混炼胶中不能被它的良溶剂溶解的那部分橡胶。实质上是填料表面上吸附的橡胶,也就是填料与橡胶间的界面层中的橡胶,具有类似玻璃态的特点。结合橡胶多则补强性强,所以结合橡胶是衡量炭黑补强能力的标尺。

二、影响结合橡胶的因素

结合橡胶是由于填料表面对橡胶的吸附产生的,所以任何影响这种吸附的因素均会影响结合橡胶,其因素是多方面的,以炭黑为典型分述如下。

1.炭黑比表面积的影响

结合胶几乎与填料的比表面积成正比增加,图4-4是11种炭黑在天然橡胶中填充50份时的试验结果。CC炭黑是色素炭黑,HMF炭黑是高定伸炉法炭黑。随着比表面积的增大,与橡胶形成的界面面积增大(当分散程度相同情况下),吸附表面积增大,吸附量增大,即结合橡胶增加。

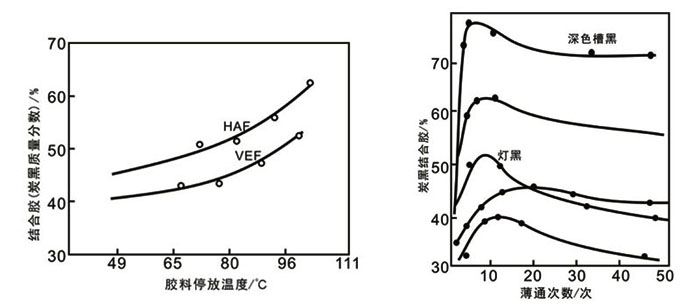

2.混炼薄通次数的影响

为了试验的准确性,采用溶液混合方法,即将炭黑加到橡胶溶液中混合均匀,冷冻干燥,再薄通不同次数,取样测结合橡胶。在天然橡胶中试验了5种炭黑,用量50份,薄通次数从0~50次,结果见图4-5。由图可见,结合胶约在10次时为最高,之后有些下降,约在30次后趋于平稳。开始的增加是由于混炼增加了分散性,增加湿润的作用,同时也增加了大分子的断链。天然橡胶是一种很容易产生氧化降解的物质,那些只有一两点吸附的大分子链的自由链部分可能存在于玻璃态层及亚玻璃层外面。这部分橡胶分子链薄通时同样会产生力学断链及氧化断链。这种断链可能切断了吸附点的连接,这样就会使结合胶量下降。50份炭黑填充的氯丁橡胶、丁苯橡胶和丁基橡胶随薄通次数的变化如下:氯丁橡胶、丁苯橡胶结合胶随薄通次数增加而增加,大约到30次后趋于平衡;而丁基橡胶一开始就下降,也是约30次后趋于平衡。丁基橡胶下降的原因类似于天然橡胶。

3.温度的影响

试样仍采用上述溶液混合,冷冻干燥法制备,将混好的试样放在不同温度下保持一定时间后测结合橡胶量。随着处理温度的升高,即吸附温度提高,结合胶量提高,这种现象和吸附规律是一致的。与上述现象相反,混炼温度对结合胶的影响却是混炼温度越高则结合胶越少。这可能是因为温度升高,橡胶变得柔软而不易被机械力破坏断链形成大分子自由基,炭黑在这样柔软的橡胶环境中也不易产生断链形成自由基,因此在高温炼胶时形成的结合胶比低温炼胶时的少。当然在上述静态高温条件下增加吸附产生的作用在高温炼胶时也存在,但增加的结合橡胶量小于因混炼温度升高而减少的结合胶量。综合作用的结果是炼胶温度升高,结合胶下降。

4.橡胶分子量的影响

随丁苯橡胶分子量增加,结合胶增加。这是因为一个分子可能只有一两点被吸附住,但这时它的其余链部分都是结合胶,所以分子量大,结合胶就多。环保发泡剂OBSH生产厂家东莞欧文新材料为您提供最优质的产品及服务。

5.溶剂溶解温度的影响

取丁苯橡胶加入25份在950℃×1h下除去表面含氧基团挥发分的N347炭黑,混炼30min,室温下停放48h后。再分别用四种不同沸点的溶剂:苯(80℃)、甲苯(110℃)、邻二甲苯(144℃)、邻二氯苯(182℃)分别回流100h后测结合橡胶量,结果见图43。随溶解温度提高,结合胶量下降,这一现象再一次说明了炭黑表面吸附能的不均匀性。四个温度点的结合胶可连成一条直线延长与横轴相交,该交点温度记作Tm,不同炭黑的直线不同,活性低的或用量小的在下面。Tm点的温度就是结合胶完全解除的温度。丁苯橡胶填充N347的Tm为375℃0,而丁苯橡胶填充石墨化炭黑的说明石墨化炭黑对丁苯橡胶结合能低于N347炭黑对丁苯橡胶的结合能为210℃。这也对丁基橡胶,试验得出类似的结果,但丁基橡胶与N347的Tm为245℃,说明丁基橡胶比丁苯橡胶对炭黑的结合能低。

6.停放时间的影响

试验表明,混炼后随停放时间增加,结合胶量增加,大约一周后趋于平衡。因为固体填料对橡胶大分子的吸附不像对气体或小分子吸附那么容易。另外化学吸附部分较慢,也需要定时间。

7.炭黑中氢含量的影响

J.A. Ayala等将N121炭黑在氮气环境中分别加热到1000℃、1100℃、1500℃,在该峰值温度下保持30min,再在氮气中冷却,制得的试样氢含量和性能见表4-13,用表4-13的炭黑45份与丁苯橡胶混炼(布拉本德混炼)。甲苯为溶剂,以100m2炭黑表面上所吸附的不溶解橡胶的质量分数表示结合胶量,试验结果如图4-9所示。结合胶着炭黑氢含量的增加而线性增加。