如何设计海绵橡胶的配方?

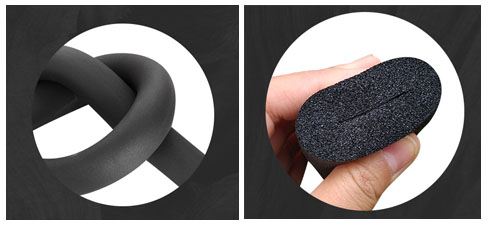

海绵橡胶是一种孔眼遍及材料整体的多孔结构材料。海绵橡胶按孔眼的结构可分为:开孔(孔眼和孔眼之间相互连通)、闭孔(孔眼和孔眼之间被孔壁隔离,互不相通)和混合孔(开孔、闭孔两者同时兼有)三种。海绵橡胶密度小,弹性和屈挠性优异,具有较好的减震、隔音、隔热性能。

为了得到符合需要的海绵橡胶,胶料应满足以下要求。

①胶料应具有适当的可塑度。胶料的可塑度与海绵橡胶的密度、孔眼结构及大小、起发泡速率等有密切关系。海绵橡胶胶料的威氏可塑度一般控制在0.5以上。因此加工过程中要特别注意生胶的塑炼,尤其是天然橡胶、丁腈橡胶等门尼黏度较大的生胶,应采用三段或四段塑炼,薄通次数可多达40-60次。

②胶料的发泡速率要与硫化速率相匹配。

③胶料的传热性要好,使内外泡孔均匀,硫化程度一致。

④发泡时胶料内部产生的压力应大于外部压力。

海绵橡胶胶种应根据制品的使用条件加以选择。普通的海绵橡胶可选用天然橡胶、丁苯橡胶、顺丁橡胶等,档次较低的可使用再生胶。耐油的海绵橡胶,可选用丁腈橡胶、氯丁橡胶、丁腈橡胶/聚氯乙烯、环氧化天然橡胶等。要求耐热、耐臭氧老化时,可选用三元乙丙橡胶和硅橡胶。制造微孔鞋底可采用EVA或高苯乙烯与通用橡胶并用,或采用丁腈橡胶与聚氯乙烯共混。天然橡胶、丁苯橡胶、顺丁橡胶及其与塑料的共混料,多用于制造民用海绵橡胶制品。三元乙丙橡胶、氯丁橡胶多用于制造工业海绵橡胶制品。根据生产经验,从使用寿命、工艺、成本等方面综合考虑,三元乙丙橡胶、氯丁橡胶是制作海绵橡胶较理想的生胶材料。

用于海绵橡胶的发泡剂,应满足如下要求。

①贮存稳定性好,对酸、碱、光、热稳定;

②无毒、无臭、对人体无害,发泡后不产生污染,无臭味和异味;

③分解时产生的热量小;

④在短时间内能完成分解作用,发气量大,且可调节;

⑤粒度均匀、易分散,粒子形态以球形为好;

⑥在密闭的模腔中能充分分解。

发泡剂有有机和无机两种。有机发泡剂主要包括如下几种:

①偶氮化合物,如发泡剂AC、偶氮二异丁腈等;

②磺酰肼类化合物,如苯磺酰肼、对甲苯磺酰肼等;

③亚硝基化合物、如发泡剂H等;

④脲基化合物,如尿素、对甲苯磺酰基脲等。无机发泡剂主要有碳酸铵、碳酸氢钠、碳酸钠、氯化铵、亚硝酸钠等。无机发泡剂在橡胶海绵中应用较少。无机发泡剂的分解是吸热反应,属于碱性物质,因此起硫速率快。起始分解温度低(碳酸氢钠分解温度为60~150℃),分解气体的成分为二氧化碳和水,生成连续气泡的比例高。有机发泡剂的分解温度一般比无机发泡剂高,分解放出的气体主要是氮气,它在胶料中的溶解度小,渗透性低,适用于制造闭孔结构的海绵制品。

发泡剂H、AC等的分解温度都较高,在一般的硫化温度下,不能分解发泡。发泡助剂可降低发泡剂的分解温度,帮助发泡剂分散,或提高发气量。此外,加入发泡助剂还可减少气味和改善海绵制品表皮厚度。常用的发泡助剂有有机酸和尿素及其衍生物。前者有硬脂酸、草酸、硼酸、苯二甲酸、水杨酸等,多用作发泡剂H的助剂;后者有氧化锌、硼砂等有机酸盐,多用作发泡剂AC的助剂,但分解温度只能降低至170℃左右。发泡助剂的用量一般为发泡剂用量的50%~100%,使用发泡助剂时,要注意对硫化速率的影响。

确定海绵橡胶硫化体系的原则是,使胶料的硫化速率与发泡剂的分解速率相匹配。不同的胶种选择不同的硫化体系。通用橡胶如天然橡胶、丁苯橡胶、顺丁橡胶等,采用硫黄-促进剂硫化体系,硫黄的用量为1.5~3.0份。促进剂M、DM、CZ、DZ、TMTD、P等单用或并用均可作海绵橡胶的促进剂,但用量较实心制品多些。硅橡胶、三元乙丙橡胶、丁腈橡胶、EVA、聚氯乙烯/丁腈橡胶以及某些橡塑共混材料,可选用过氧化物硫化体系,过氧化物的用量是按聚合物的交联效率来计算的,其用量的增减只能控制交联密度的大小。使用过氧化物硫化的硫化时间,应按它在硫化温度下的半衰期来决定,一般取其硫化温度下半衰期的5~10倍即可。氯丁橡胶常用氧化锌和活性氧化镁作硫化剂,以NA-22为促进剂。

海绵橡胶中的填充剂应该:密度小、分散好,不会使胶料硬化,能调整胶料的可塑性和流动性,以及有助于海绵的发泡过程。一般来说,各种填充剂对发泡剂的分解温度和分解速率基本上没有影响,但对于橡胶海绵的强度、耐久性等性能的改善、加工性能的改善、微孔结构和分布是否均匀及成本等方面都是非常重要的。填充剂的分散性很重要,其粒子的均匀分散能促进孔坯的形成,关系到发泡的均匀性及制品表面外观。分散好的填充剂有半补强炭黑、易混槽黑、轻质碳酸钙等。

下一篇:如何设计耐油橡胶的配方?