如何设计耐油橡胶的配方?

橡胶的耐油性是指橡胶抗耐油类作用(溶胀、硬化、裂解、力学性能劣化)的能力。与油类接触的橡胶制品,在长期的使用过程中,油类能渗透到橡胶内部,使其产生溶胀。另一方面,油类物质可以从硫化胶中抽出可溶性的配合剂(促进剂),导致硫化胶的体积减小。此外,合成润滑油中的某些添加剂能与橡胶发生化学作用,侵蚀高分子链;尤其是在高温下,能引起橡胶的交联或降解,侵蚀严重时,会使橡胶制品丧失工作能力。

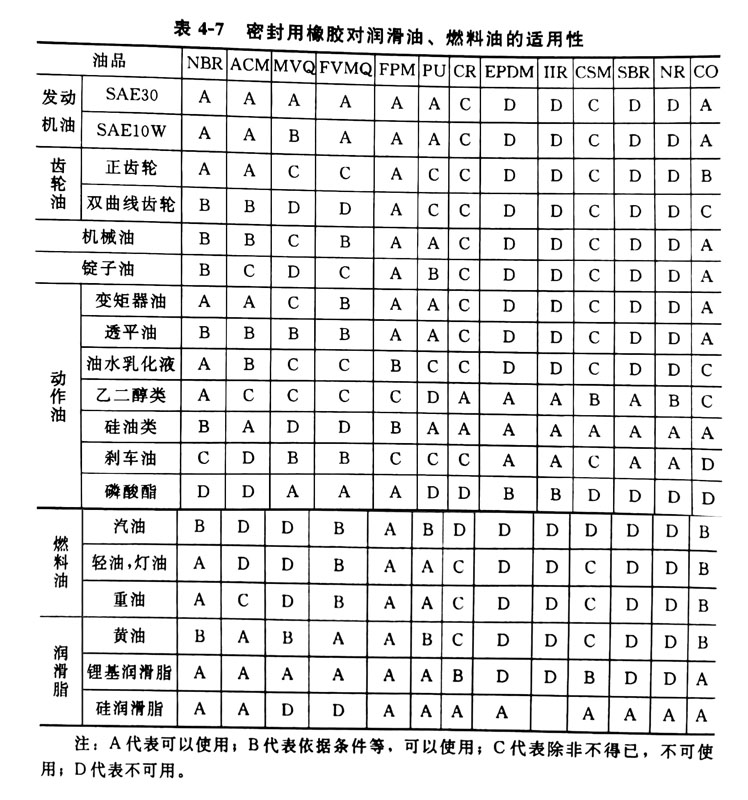

选择极性橡胶,耐油性通常指的是耐非极性油类。要使橡胶具有耐油性,应选择含有极性基团的丁腈橡胶、氯丁橡胶、氯醇橡胶、丙烯酸酯橡胶、氟橡胶等。这是因为极性橡胶和非极性油类极性不同,两者接触时稳定性好。聚合物的耐油溶胀性能与橡胶侧链基团的极性有关。极性越大,橡胶的耐油性越好。因为基团的电负性一F>一CN>—Cl>一CH3,所以耐油性氟橡胶>丁腈橡胶>氯丁橡胶>聚异戊二烯橡胶。密封用橡胶对润滑油、燃料油的适用性见表4-7。

选择合适硫化体系适当提高交联密度及产生耐热性交联键型通常情况下,提高交联密度可改善硫化胶的耐油性。因为随交联密度增加,橡胶分子间作用力增加,网络结构中自由体积减小,油类难以扩散。

交联键类型对耐油性的影响与油的种类和温度有密切关系。例如在氧化燃油中,用过氧化物或半有效硫化体系硫化的丁腈橡胶比硫黄硫化的耐油性好。过氧化物硫化的丁腈橡胶,在40℃时稳定性最高,但在125℃的氧化燃油中则不理想;而用氧化镉和给硫体系硫化的丁腈橡胶,在125℃的氧化燃油中耐长期热油老化性能较好。

一般情况下,降低胶料中橡的体积分数可以提高油性,所以增加填料用量有助于提高耐油性。通常,活性越高的填充剂(如炭黑和白炭黑)与橡胶之间产生的结合力越强,硫化胶的体积溶胀越小。

选用分子量大、挥发性小、不易被油类抽出的软化增塑剂,最好是选用低分子聚合物,如低分子聚乙烯、氧化聚乙烯、古马隆聚酯类增塑剂和液体橡胶等。选用极性大、分子量大的软化增塑剂或增塑剂,对耐油性有利,而酯类则易于被燃油抽出。

选择不易被油抽出的防老剂,如反应性防老剂。已经商品化的耐抽提防老剂有:N,N-(B萘基)对苯二胺(DNP);N异丙基N苯基-对苯二胺。前者不溶于烃类液体,故不易被油抽出;后者虽然能溶于某些溶剂中,但经过硫化后又变成不溶解的,因此也不易被油抽出。

上一篇:如何设计海绵橡胶的配方?

下一篇:活性剂的作用原理是什么?