如何选择硫化温度?

①制品类型

橡胶是一种热的不良导体,其导热性较金属低几个数量级。所以,在硫化过程中,胶料受热升温慢;尤其难以使厚制品胶料内外温度均匀一致,因而有时造成制品内部处于欠硫或恰好正硫时,表面已经过硫。而且硫化温度越高,这种现象易发生且外表过硫程度越大。因此,为保证多部件制品及厚壁制品的均匀硫化,除需在配方设计时充分考虑胶料的硫化平坦性外,在硫化温度的选择上也应考虑硫化程度低些或采取逐步升温的方法。而对结构简单的薄壁制品,硫化温度可高一些。通常厚壁制品的硫化温度以不高于140~150℃为宜,而薄壁制品的硫化温度可掌握在160℃以下。例如,同样的丁腈橡胶模压制品,壁厚为20~25mm的胶辊硫化温度选择在126℃左右,而只有几毫米厚的密封圈的硫化温度则选择在160℃左右,有时会更高。

橡胶是一种热的不良导体,其导热性较金属低几个数量级。所以,在硫化过程中,胶料受热升温慢;尤其难以使厚制品胶料内外温度均匀一致,因而有时造成制品内部处于欠硫或恰好正硫时,表面已经过硫。而且硫化温度越高,这种现象易发生且外表过硫程度越大。因此,为保证多部件制品及厚壁制品的均匀硫化,除需在配方设计时充分考虑胶料的硫化平坦性外,在硫化温度的选择上也应考虑硫化程度低些或采取逐步升温的方法。而对结构简单的薄壁制品,硫化温度可高一些。通常厚壁制品的硫化温度以不高于140~150℃为宜,而薄壁制品的硫化温度可掌握在160℃以下。例如,同样的丁腈橡胶模压制品,壁厚为20~25mm的胶辊硫化温度选择在126℃左右,而只有几毫米厚的密封圈的硫化温度则选择在160℃左右,有时会更高。

硫化过程中,生胶与硫黄的化学反应是一个放热反应过程。在软质胶中,因硫黄用量少、热效应较小,对硫化影响不大。但在硫黄用量很多的硬质胶或半硬质胶中,热效应则较大,又因橡胶导热性差而难以使大量的生成热传递扩散,造成体系内部生热高,从面发生助剂挥发、橡胶裂解等现象,使制品产生气泡,甚至爆炸。所以硬质橡胶制品一般都采用134℃以下的硫化温度,以减缓反应热的生成速率,并有助于散热,使体系内部温升降低,从而保证硫化工艺的安全、顺利进行。

橡胶制品中常有一些纺织纤维材料的复合部件,如轮胎的帘线骨架、胶鞋的帆布鞋帮等。由于纺织纤维材料的耐热性能较差,过高的温度也会损坏橡胶制品中的纤维材料,温度过高会使其发硬发脆,甚至断链破坏,如一般棉纺织物在240℃的条件下,连续加热4h就会被完全破坏。尼龙6纤维起始软化点温度为180℃,因此,凡含纺织纤维材料复合部件的制品及胶布制品,硫化温度都不应高于130~140℃。

对于橡胶空心及海绵制品,应考虑到硫化的同时,还伴随有发泡反应,不同的发泡体系有不同的适宜发泡温度,要求硫化温度与发泡温度相适应(以硫化温度稍高于发泡剂分解温度为宜),否则将导致发泡反应不能顺利进行,海绵起发率过低或过高。例如,以小苏打为胶鞋海绵中底的发泡剂,无发泡助剂时的分解温度为150℃,因此要求硫化温度稍高于150℃;而以发泡剂H为主的海绵制品的硫化温度应在130℃以上(加入助发泡剂硬脂酸后),才能保证发泡与硫化同时顺利地进行。

②生胶种类

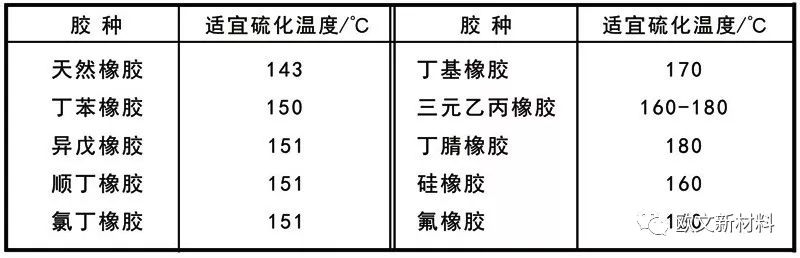

橡胶为有机高分子材料,高温易引起橡胶分子链的裂解破坏,乃至发生交联键的断裂、硫化返原现象,导致硫化胶的强伸性能下降,其中天然橡胶和氯丁橡胶最为显著。综合考虑橡胶的耐热性和硫化返原现象,各种橡胶的适宜硫化温度一般为:天然橡胶最宜在143℃以下,最高不能超过160℃,否则硫化返原现象会十分严重;顺丁橡胶、异戊橡胶和氯丁橡胶最好在151℃以下,最高不能超过170℃;丁苯橡胶、丁腈橡胶可采用150℃以上最高不能超过190℃;丁基橡胶和三元乙丙橡胶可采用160~180℃,最高不能超过200℃;硅橡胶和氟橡胶可采用150~170℃进行一次硫化和200~220℃高温长时间二次硫化。近年来,随着通用橡胶新型硫化体系的研究,可以使通用橡胶在更高的温度(170~180℃或以上)下快速硫化,而不产生硫化返原现象。各种橡胶最适宜的硫化温度范围见表3-2。

橡胶为有机高分子材料,高温易引起橡胶分子链的裂解破坏,乃至发生交联键的断裂、硫化返原现象,导致硫化胶的强伸性能下降,其中天然橡胶和氯丁橡胶最为显著。综合考虑橡胶的耐热性和硫化返原现象,各种橡胶的适宜硫化温度一般为:天然橡胶最宜在143℃以下,最高不能超过160℃,否则硫化返原现象会十分严重;顺丁橡胶、异戊橡胶和氯丁橡胶最好在151℃以下,最高不能超过170℃;丁苯橡胶、丁腈橡胶可采用150℃以上最高不能超过190℃;丁基橡胶和三元乙丙橡胶可采用160~180℃,最高不能超过200℃;硅橡胶和氟橡胶可采用150~170℃进行一次硫化和200~220℃高温长时间二次硫化。近年来,随着通用橡胶新型硫化体系的研究,可以使通用橡胶在更高的温度(170~180℃或以上)下快速硫化,而不产生硫化返原现象。各种橡胶最适宜的硫化温度范围见表3-2。

③配方中硫化体系的类型

不同的硫化体系具有不同的硫化特性,有的所需活化温度高,有的所需活化温度低。因此,要根据配方中的硫化体系相应地选择适合它的硫化温度。通常,普通硫黄硫化体系温度大体在130~158℃,具体可根据所选促进剂的活化温度和制品的物理机械性能指标来确定。当促进剂的活化温度较低或制品要求高强伸性、较低的定伸应力和硬度时,硫化温度可低些。当促进剂的活性温度较高或制品要求高定伸应力和硬度以及低伸长率时,硫化温度较高些。而有效、半有效硫黄硫化体系的硫化度一般掌握在160~165℃,过氧化物硫化温度应高于其分解温度,一般DCP为160~170℃、BP为100~120℃、双-2,5为170190℃,树脂体系的硫化温度以170~180℃为宜。

不同的硫化体系具有不同的硫化特性,有的所需活化温度高,有的所需活化温度低。因此,要根据配方中的硫化体系相应地选择适合它的硫化温度。通常,普通硫黄硫化体系温度大体在130~158℃,具体可根据所选促进剂的活化温度和制品的物理机械性能指标来确定。当促进剂的活化温度较低或制品要求高强伸性、较低的定伸应力和硬度时,硫化温度可低些。当促进剂的活性温度较高或制品要求高定伸应力和硬度以及低伸长率时,硫化温度较高些。而有效、半有效硫黄硫化体系的硫化度一般掌握在160~165℃,过氧化物硫化温度应高于其分解温度,一般DCP为160~170℃、BP为100~120℃、双-2,5为170190℃,树脂体系的硫化温度以170~180℃为宜。

总之,影响硫化温度的因素很多,除上述讨论的主要影响因素外,有时还有一些特殊情况。例如,采用盐浴硫化方法时,其硫化温度必须在金属盐的熔点(142℃)以上,而金属盐的沸点(500℃)则限制硫化温度的最高选择界限。又如,配方中含有某些低沸点配合剂时,则硫化温度要低于这些配合剂的沸点,否则,将会造成配合剂的气化逸出使制品起鼓或呈海绵状。再如,对橡塑并用的制品,硫化温度必须高于所用树脂的软化点,以使并用胶料在硫化温度下具有良好的流动性和充模性,从而获得符合结构需求和外观轮廓清晰、饱满的模制品。

因此,通过配方上的设计,选择低硫高促的硫化体系,能使橡胶最大限度地适应较高温度的硫化,以提高硫化效率。

上一篇:如何选择硫化压力?

下一篇:挤出工艺条件是什么?