开炼机塑炼的影响因素是什么?

①装胶容量 塑炼时的装胶容量主要取决于开炼机规格和生胶的种类。开炼机规格一定时,容量过大,会因堆积胶过量而浮动,不易散热,塑炼效果差,且劳动强度大;容量太小,则生产效率低。

合理的容量根据经验公式计算: Q=KDI (3-1)

式中 Q—塑炼容量,L;

K—经验系数,取值一般为0.0065~0.0085L/cm3;

D——辊筒直径,cm

L——辊筒工作部分长度,cm

合成橡胶塑炼时因生热性较大,裝胶容量应比天然橡胶少20%~25%。

②辊距 当辊筒的速度恒定时,辊距减小会使生胶通过辊缝时所受的摩擦、剪切力、挤压力增大,同时胶片变薄易于冷却,冷却后的生胶变硬,所受机械剪切力作用增大,塑炼效果随之提高辊距越小,机械塑炼效果越明显。

③辊速及速比 塑炼时,辊筒转速快,即单位时间内生胶通过辊缝次数多,所受机械力的作用大,塑炼效果好。辊筒之间速比越大,速度梯度越大,剪切力越大,塑炼效率越高。但速比太大时,过分激烈的摩擦作用会导致胶温上升过快,反而降低塑炼效果,而且电机负荷大,安全性差。所以必须合理地选择速比,通常应控制速比在(1:1.15)~(1:1.35)之间。

④辊温 开炼机塑炼属于低温塑炼,温度越低,塑炼效果越好。当温度低时,橡胶的硬度高,所受到的机械作用力大,塑炼效率高;反之,温度升高,橡胶变软,所受到的机械作用力小,塑炼效率低。

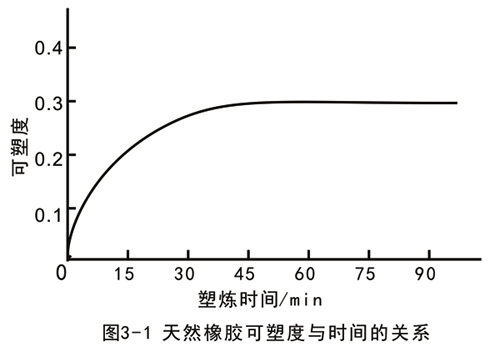

⑤时间 生胶塑炼效果与时间有一定关系。在一定的时间范围内,塑炼时间越长,塑炼效果越好。超过这个时间范围后,可塑性趋于平稳。天然橡胶可塑度变化与时间的关系如图31所示。图中表明,在塑炼的10~15min内,塑炼胶的可塑性增加得较快。但在超过20min后,可塑性增加甚少,并逐渐趋于平稳。这主要是橡胶在经过一段时间的塑炼后,生胶的温度逐渐升高而软化,橡胶分子链容易滑移,不易被机械作用力破坏,使塑炼效果降低。

⑥化学塑解剂 添加化学塑解剂塑炼,能提高塑炼效果,缩短塑炼时间,节省电力并减轻胶料收缩。

上一篇:生胶塑炼方法有哪些 ?

下一篇:密炼机塑炼的影响因素是什么?